Força Aérea Real dos Países Baixos: Acelerar a manutenção com ferramentas impressas em 3D

A Royal Netherlands Air Force é a guardiã dos céus dos Países

Baixos. A sua frota contém uma vasta gama de helicópteros, aviões de combate, e grandes

aviões de carga. Estes aviões têm muitas peças únicas, feitas à medida, que são difíceis

de trabalhar com ferramentas prontas a usar. Foi por isso que a Royal Netherlands Air

Force começou a imprimir ferramentas feitas à medida com impressoras 3D

Ultimaker.

A base militar em Woensdrecht é o principal local de manutenção da Royal Netherlands Air

Force. O pessoal faz manutenção e reparações regulares em aeronaves como Chinooks,

Apaches, NH90s, F16s, e muitas mais. A base é também a casa da Escola Militaire

Koninklijke Luchtmacht (KMSL), que é a academia da Força Aérea Real dos Países Baixos.

Uma oficina na academia

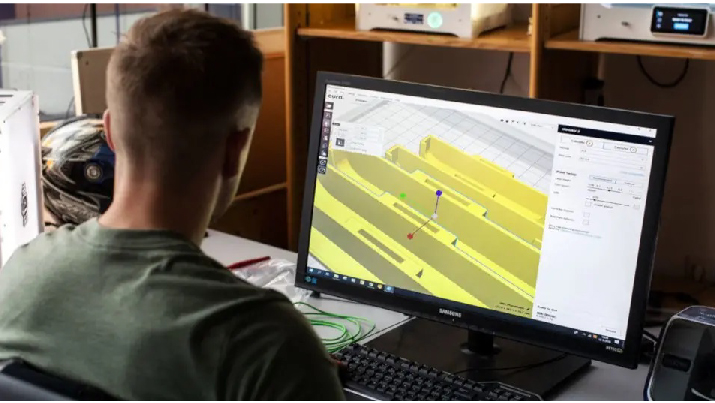

Bas Janssen, membro da divisão Ambition Innovation Results (AIR), centra-se na aquisição

e partilha de conhecimentos sobre técnicas de fabrico como o corte a laser e a impressão

3D, bem como outras tecnologias. Faz isto através da gestão de um espaço maker dentro da

Royal Netherlands Air Force: o MakAIRsJop.

A sua oficina ajuda estudantes e engenheiros de manutenção a encontrar soluções

inovadoras para desafios no seu trabalho. Inicialmente, a Bas começou a acolher oficinas

utilizando várias impressoras Ultimaker 3. Depois de se familiarizarem rapidamente com o

hardware e software, Bas e os seus colegas começaram a ver novas oportunidades para

melhorar a velocidade e eficiência da manutenção na base aérea.

Peças sobressalentes, ferramentas e acessórios:

A realização de manutenção em aeronaves tão complexas e personalizadas pode ser um enorme desafio: há muitas peças e sistemas incomuns com os quais se pode trabalhar. A impressão 3D torna o trabalho mais simples. Oferece uma forma acessível de criar ferramentas que se adaptam a estas aplicações específicas em horas.

Isto é algo que Bas

e a sua equipa cedo perceberam. Em vez de externalizar, imprimiram numerosas peças nos

últimos dois anos, poupando tempo e dinheiro.

Por exemplo, quando os motores a

jacto são transportados, certas aberturas precisam de

ser cobertas com uma tampa especial. Estas peças são dispendiosas de comprar e lentas de

entregar. No entanto, utilizando a Ultimaker, leva apenas cerca de duas horas para

imprimir a peça.

As impressoras 3D Ultimaker são também utilizadas para criar ferramentas especiais para

ajustar o equipamento. Por exemplo, certas peças de helicóptero são difíceis de

configurar quando são instaladas. Utilizando uma peça impressa em 3D simples, estes

ajustes podem ser feitos antes de a montar no helicóptero, poupando à equipa várias

horas por aeronave.

Algumas peças metálicas também têm de ser maquinadas por CNC. Para esta aplicação, as

impressoras Ultimaker são utilizadas para a elaboração de protótipos e testes de ajuste.

Desta forma, podem facilmente e de forma rentável iterar nos desenhos antes de fabricar

a peça propriamente dita.

A impressão 3D está descolar

Após os sucessos iniciais da oficina, a Royal Netherlands Air Force começou a expandir as suas atividades de impressão 3D. Adicionaram recentemente o Ultimaker S5 à sua linha de impressoras, para imprimir peças maiores e começar a trabalhar com materiais novos e mais avançados. A Bas recomenda agora que cada local de manutenção da Força Aérea tire partido da impressão 3D.

"A nossa transição para uma quinta geração da Força Aérea só pode ser

feita com pessoas que percebam que podem fazer parte dessa mudança agora, e não mais

tarde.

Ultimaker torna possível fazer exatamente isso: ajudar as pessoas a compreender o que o

fabrico de aditivos pode fazer por elas agora mesmo - sem uma longa curva de

aprendizagem. O software e hardware atuais ajudam as pessoas a fazer com que a sua ideia

ganhe vida".

A sua equipa será capaz de partilhar modelos 3D, criar novos desenhos, e apoiar o

pessoal local com a impressão. Desta forma, os engenheiros de manutenção militar podem

fabricar as ferramentas certas, direta e localmente.

Publicado a 02, 11, 2021

Publicado a 02, 11, 2021

Suporte & Encomendas

Entre em contacto com um especialista da FAN3D para mais informação.

Contacte-nos