Grupo Haenssler - Benefícios do filamento Kimya ABS-ESD com o sistema de filamento aberto, da Ultimaker

No Verão de 2020, o Grupo Haenssler - uma empresa alemã que

desenvolve e produz soluções de vedação únicas e peças complexas a partir de plásticos e

elastómeros de alta qualidade - começou a conceber e a produzir uma peça para um dos

seus clientes. Este cliente procurava um selante com propriedades anti-eletrostáticas

que pudesse fornecer proteção térmica entre dois componentes de uma máquina.

Esta peça tinha de ser composta por dois componentes separados que pudessem ser

facilmente removidos e remontados durante o ciclo de vida da máquina. Para além disso, o

cliente necessitava de 300 destas peças para integração numa linha de produção

existente. A produção deveria ser feita duas vezes por ano, em pequenos lotes de 150

cada, tudo isto cumprindo um calendário de entrega preciso.

Com isto em mente - e porque os seus filamentos são compatíveis com a impressora 3D

Ultimaker S5 do Grupo Haenssler - o Grupo Haenssler associou-se ao fabricante de

material de impressão 3D Kimya.

Impulsão com o filamento Kimya ABS-ESD

O filamento Kimya ABS-ESD é um material de engenharia que provou

preencher os requisitos necessários, sendo ao mesmo tempo processável em impressoras de

secretária, tais como a Ultimaker S5.

A matriz de ABS na qual o filamento se baseia garante resistência adequada ao impacto

(Charpy, 10,9 KJ/m²) e ao calor (até 90 °C), em combinação com o típico módulo de tensão

de ABS puro e valor de resistência.

Os enchimentos e a tecnologia de composição patenteada do Kimya ABS-ESD permitem que o

desempenho da ESD estabilize cerca de 10^6 ohm/sp valor nominal durante os 11 meses

seguintes à composição. Adicionalmente, para garantir que o mesmo desempenho ESD é

preservado na gama de 106-109 ohm/m² para cada lote de produção, a resistividade

superficial é avaliada (norma ASTM 527 em amostra impressa 3D) antes de cada

comercialização de lote.

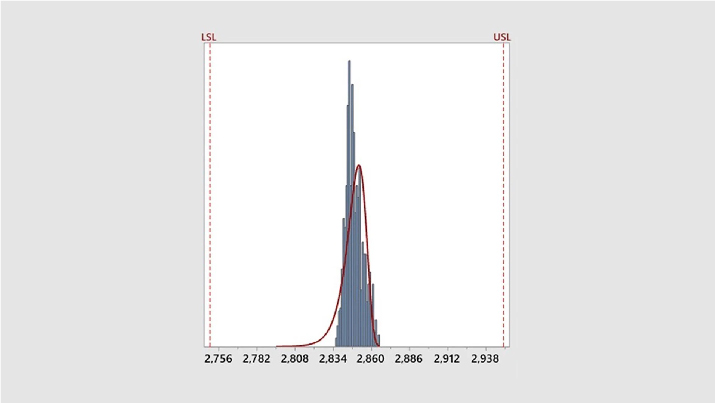

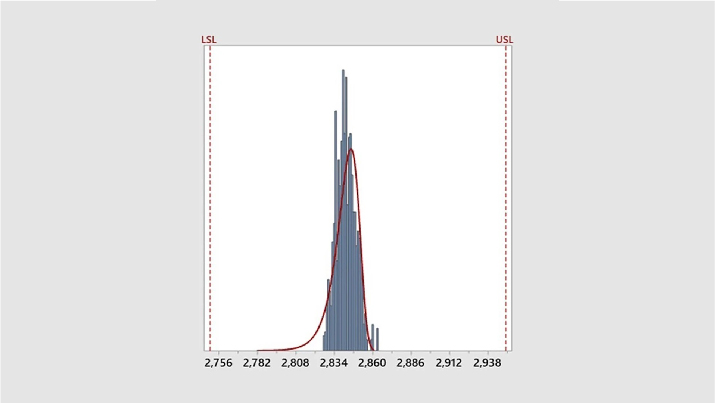

Curiosamente, o diâmetro do filamento também é conhecido por ter um efeito notável na

reprodutibilidade do comportamento ESD. A dispersão estreita de 2,84 mm ± 0,0062 mm

(intervalo de confiança de 99,999936%) no diâmetro do filamento do Kimya ABS-ESD permite

volumes de extrusão sem falhas e empilhamento de camadas em altura, antes da

solidificação por fusão.

Portanto, o controlo sobre o diâmetro do filamento é ainda mais importante quando se

processa material ESD, uma vez que a topologia irregular da superfície e os efeitos de

sub-extrusão podem minar de forma muito eficiente e homogénea o transporte de cargas em

toda a superfície da peça impressa em 3D.

Um perfil de impressão por medida

O filamento ABS-ESD de Kimya, decidiu o Grupo Haenssler, também

cumpriu dois critérios essenciais: resistência anti-eletrostática (ESD), bem como

resistência à temperatura até 90°C. Outro benefício foi o peso do filamento. Com apenas

2,2 kg por bobina, o Grupo Haenssler conseguiu transportar e manusear o material de

forma mais eficiente, poupando à empresa tanto tempo como dinheiro.

Com o material certo em mãos, o Grupo Haenssler iniciou a fase de conceção da peça,

optimizando as suas propriedades isolantes através da incorporação de um vácuo interno.

No entanto, ao imprimir, o Grupo Haenssler observou várias imperfeições devido a marcas

de delaminação e defeitos de fluxo, que por vezes ocorrem ao imprimir peças de grande

formato com geometrias complexas. O Grupo Haenssler notificou a Kimya, solicitando uma

análise do problema - bem como uma proposta de solução - que veio sob a forma de um

perfil de impressão por medida.

"Quando encontramos defeitos de impressão, a Kimya reagiu rapidamente para estabelecer

um perfil de impressão capaz de fornecer o nível de qualidade exigido. Conseguimos,

portanto, produzir as peças dentro do prazo estipulado", disse Dirk Olbert, Engenheiro

3D do Grupo Haenssler.

A utilização do perfil de impressão do material permitiu ao Grupo Haenssler validar mais

rapidamente as propriedades da peça final - um benefício global que permite à empresa

adaptar-se prontamente às exigências do mercado em constante mudança. Também dá destaque

à impressão 3D - mostrando que a tecnologia oferecida pelas impressoras 3D acessíveis e

fiáveis, em combinação com materiais de alta qualidade e validados por hardware, pode

aumentar a produtividade e reduzir o time-to-market do produto (ou serviço).

Um plano para digitalizar

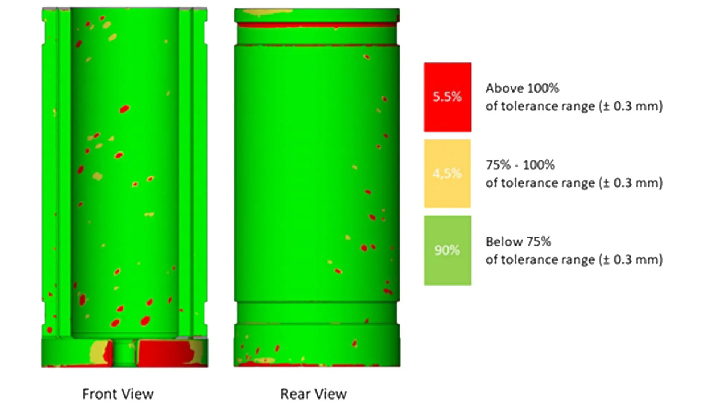

O desempenho em segurança ESD é altamente influenciado pela presença de defeitos de superfície, que inevitavelmente alterariam a dissipação de cargas. Isto significa que as partes do Grupo Haenssler devem ser reprodutíveis tanto para o comportamento ESD como para a precisão dimensional, para além de satisfazerem os requisitos visuais e de integridade.

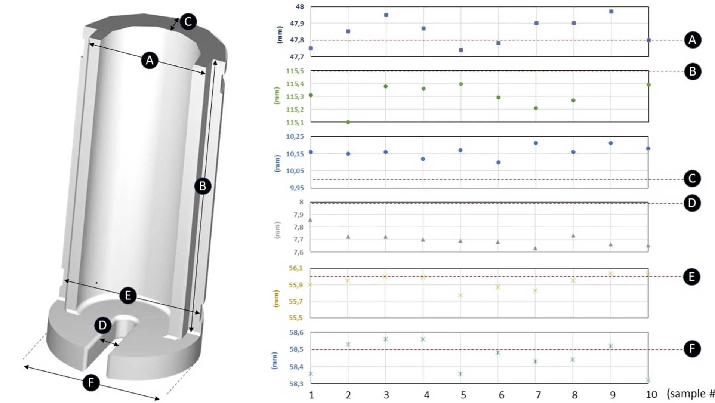

Das 300 unidades produzidas anualmente pelo Grupo Haenssler, um grupo de 10 exemplares

impressos em múltiplas impressoras Ultimaker S5 3D foi selecionado para ser submetido a

uma análise dimensional manual, através de um paquímetro, das características mais

representativas.

Os gráficos abaixo mostram uma variação mínima (abaixo de ± 0,2 mm) em relação às

dimensões alvo A,B,C,E,F e uma variação previsível de -0,3 mm em relação ao alvo de 8 mm

para a dimensão D. Em geral, todas as amostras relataram um bom nível de precisão e

reprodutibilidade lote-a-lote, como demonstrado pelas variações negligenciáveis em todas

as dimensões testadas entre as diferentes amostras.

Para avaliar completamente a qualidade da superfície de todo o objeto impresso, os

engenheiros do Grupo Haenssler realizaram uma análise de digitalização 3D de alta

resolução num número selecionado de peças impressas, utilizando um scanner GOM Atos Core

3D.

O scanner gerou um mapa a cores mostrando os desvios relativos entre o modelo CAD ideal

e a peça realmente digitalizada.

Em seguida, gerou um filtro passa/não passa para

precisão dimensional, com um limiar de 0,3 mm.

Áreas marcadas a vermelho no mapa,

espalhadas aleatoriamente ao longo da direção Z da área cilíndrica, originadas por

resíduos sub-milimétricos (desvios de mais de 0,3 mm). Este resíduo foi eliminado com um

mínimo e simples pós-processamento utilizando lixa P240, e suficientemente removidos

defeitos superficiais e eliminados potenciais pontos de acumulação de cargas

elétricas.

Isto permitiu ao Grupo Haenssler criar um perfil de impressão ABS-ESD otimizado, que, em

combinação com um Ultimaker S5 devidamente calibrado, resultou em peças com limites de

tolerância aceitáveis e com pouca variação dimensional de lote para lote.

Poder do parceiro

Conforme estabelecido pela topografia e análise dimensional, a processabilidade do Kimya ABS-ESD numa impressora Ultimaker S5 - em combinação com o seu comportamento ESD controlado - permitiu ao Grupo Haenssler validar a impressão 3D como técnica de fabrico para produzir lotes de volumes médios de componentes isoladores.

Juntos, Kimya, Grupo

Haenssler, e Ultimaker - através das suas impressoras 3D precisas e sistema de filamento

aberto - foram capazes de desenvolver uma solução sob medida para uma procura altamente

específica do cliente. Além disso, o Grupo Haenssler relatou uma redução de 60-80% no

desperdício de material em custos por peça, quando comparado com a fresagem

tradicional.

O projeto também pôde ser concluído num período de tempo relativamente curto -

permitindo ao cliente continuar a produção sem interrupção.

"A nossa parceria com a Kimya tem sido altamente benéfica", disse Adrian Heinrich,

Diretor de Marketing do Grupo Haenssler. "A equipa da Kimya tem demonstrado a sua

fiabilidade e perícia, especialmente dada a natureza altamente desafiante do projeto.

Estamos certos de que iremos colaborar mais no futuro, utilizando os seus filamentos 3D

para outros projetos".

Publicado a 02, 11, 2021

Publicado a 02, 11, 2021

Suporte & Encomendas

Entre em contacto com um especialista da FAN3D para mais informação.

Contacte-nos